PVC低发泡原料的混合技术及加料顺序的正确性可保证如图一产品的质量,在混料过程中,大部分的行业人员或许都做错了,此文必须转...

图一:PVC发泡板

一、混料原理

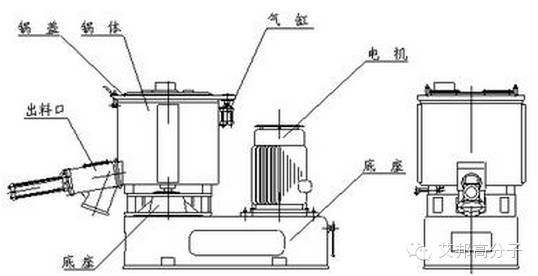

图2:高速混合机结构示意图

PVC低发泡干混料的制备,是在标准的加热、冷却混合机组(该机组是把高速混合机与冷却混合机组合成一体)上进行。

高速混合机的混料原理:

物料在高速旋转的搅拌桨叶推动下,沿容器壁急剧散开,并从容器中心部位落下,形成漩涡状运动,以达到迅速混合均匀的效果。在高速搅拌时,物料得到混合的同时,会产生物料间的摩擦,即同时有摩擦热的产生,物料与搅拌桨叶和容器壁间也有摩擦,也产生摩擦热,以及在容器外部加热源的共同作用下,促使各种助剂很快的渗入到PVC树脂中去,并形成半凝胶化的干混料。

冷却混合机的原理:

通过容器内外套通入冷却水,在桨叶的低速搅拌下,使110-120℃左右的干混料迅速冷却到45℃以下,防止热料结团、分解、发泡,混合机中卸出的混合好的干混料,应进行过筛,以除去结块料和熔粒,以备下一步挤出造粒,或直接挤出低发泡制品。

二、加料顺序

在PVC低发泡配方混料中,组份很多,加料时各种助剂如稳定剂、改性剂、润滑剂、发泡剂、发泡调节剂、颜料、填料等要按顺序加入,这一点很关键,加料顺序不对会严重影响正常生产和产品质量。

正常的加料顺序如下:

(1) 在低转速下,将PVC树脂加到高速混合室中;

(2) 在60℃高转速下,将稳定剂及金属皂类加到PVC树脂中;

(3) 在75℃高转速下,将加工改性剂、内润滑剂、颜料、抗冲击改性剂、以及发泡剂加到料中;

(4) 在90℃左右,在高速搅拌下加入发泡调节剂,外润滑剂;

(5) 在100℃左右高转速下加入填料;

(6) 在110℃~120℃左右,于低转速下排除物料,送入启动着的冷却混合机中;

(7) 在冷混机中,混合料冷却到45℃以下排出;

(8) 过筛包装(或送入贮存罐)。

PVC干混料,混好后应放置48小时以上,再送造粒工序或直接送去挤出成型加工工序。

欢迎您加入微信群探讨,长按识别二维码即可,也可以搜索群主微信:aibanggaofenzi

阅读原文,即可加入