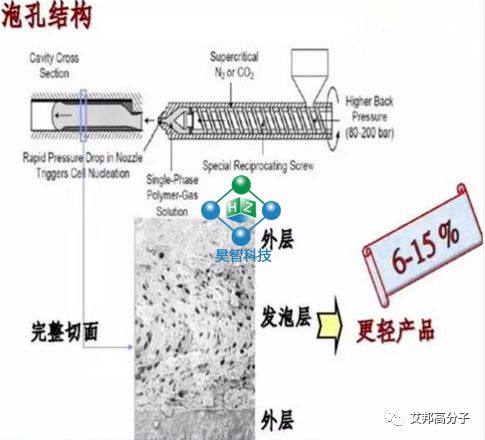

微孔发泡PP是指泡孔分布均匀、泡孔平均直径在1~100 μm,泡孔密度大约为106~1011 个/cm3,材料的密度相比于未发泡减少8~15%的发泡材料,由于微孔发泡PP中的微孔改变了原始聚合物材料中应力的分布以及应力在材料中的传递方式,使得微发泡聚合物表现出有别于其他连续材料的力学特性。比如具有质轻、比强度高、隔音、冲击强度更高等优点,并且其抗疲劳寿命甚至可以数十倍地提高,同时其绝缘、保温性能等也会大幅度地增加。因此,微发泡PP特别适用于对材料轻量化要求较高的领域,如汽车、轨道交通,船舶,风机叶片等。

目前,微发泡PP主要有以下几种成型方法:

① 间歇成型法 ② 连续挤出成型法 ③ 注塑成型法。

但是,间歇成型法,生产周期长,不适合应用于大规模工业化;连续挤出成型法虽然可以缩短生产周期,但是连续挤出成型法仅能制造结构简单的制品,限制了其应用范围;而注塑成型法具有生产周期短,又能制造复杂结构原件,可在传统注塑机的基础上进行改进,因此是目前工业上主要采用的方法。

1. 微发泡注塑成型技术的工艺与原理

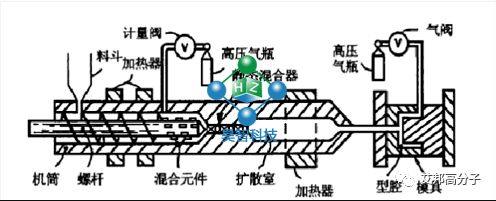

注塑成型技术的原理是利用快速改变温度来使聚合物/气体均相体系进行微孔发泡,下图为典型的微孔塑料注塑成型技术的系统结构示意图。

其工艺过程为:聚合物粒料通过料斗加入机筒,通过螺杆的机械摩擦和升温加热器使粒料熔为聚合物熔体,N2或CO2等小分子气体通过计量阀的控制以一定的速率注入机筒内的聚合物熔体中(或通过在聚合物中添加化学发泡剂分解产生气体),与聚合物熔体混合均匀,形成聚合物/气体均相体系。

随后,聚合物/气体均相体系由静态混合器进入扩散室, 通过分子扩散使体系进一步均化,在这里通过快速升温加热器(例如,在1s内使熔体温度由190℃上升至240℃)使气体在聚合物熔体中的溶解度急剧下降,过饱和气体由熔体中析出形成大量的微小气泡核。为了抑制扩散室内已形成的气泡核快速生长, 扩散室内必须保持高压状态。

在进行注射操作前, 模具型腔中充满压缩气体。螺杆向前移动到指定位置后,将含有大量微小气泡核的聚合物熔体注入型腔内,压缩气体提供的压力可以防止泡孔在填充过程中的过分膨胀。填充过程结束后,降低型腔内的压力可以使泡孔膨胀。与此同时,模具的冷却作用使泡孔固化成型。

2. 工艺参数对微发泡PP性能的影响

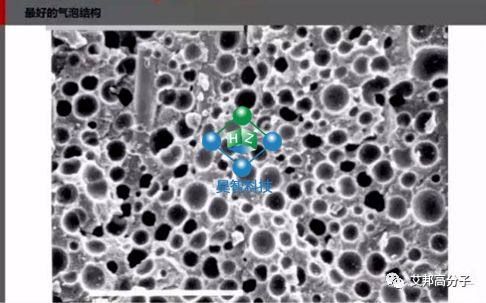

发泡PP的性能依赖于发泡材料的相对密度和泡孔的结构特征。对于泡孔结构而言,增加泡孔尺寸分布的均匀性和减少泡孔尺寸是增强发泡制品性能的关键因素。有学者对此进行研究发现:在相同的密度条件下,泡孔尺寸越小,分布越均匀,发泡材料的拉伸性能越高;材料的减重幅度增大,拉伸性能降低;发泡制品的冲击强度跟相对密度以及皮层厚度有很大的联系等。

对于注塑发泡PP来说,其发泡形貌受到温度、剪切力、型腔压力等的多重影响。注塑过程中工艺条件设置、添加纳米粒子、聚合物共混等对于获得较好发泡质量的制品有着很大的促进作用。

注塑条件的影响

对于发泡材料来讲,泡孔的成核和长大是控制发泡形貌的关键因素。成核速率与压力降低速率有关,而注射速率参数直接决定了压力降低速率的大小。充模过程中,较高的注射速率缩短了充模时间,使得熔体各区域温度差降低,模内压力得到均匀释放。泡孔的长大受到熔体温度和熔体压力的限制。熔体温度对表面张力、熔体黏度和气体的溶解度产生影响,进而影响气体的扩散和长大;射胶量影响着充模后型腔的熔体压力,探索合适的射胶量和熔体温度对于泡孔形态控制至关重要。

注射速率的影响主要针对充模中形成的泡孔,在未注满和恰好注满型腔时,注射速率的增大有利于泡孔数目的增多;如果射胶量过大,充模过程中生成的泡孔会重新溶解在熔融的树脂基体中;大部分泡孔的生成主要由冷却收缩造成,注射速率对发泡形貌的影响很小,而最终形貌的定型主要依赖于充模结束后的熔体压力和温度。

注塑压力的增大和较高的模温控制有助于增加泡孔密度,降低皮层厚度。一方面充模时间缩短,熔体进入型腔后仍具有较高的温度,使得发泡时间延长皮层厚度降低;另一方面熔体在通过喷嘴时,压力降速率增大诱发了大量的气体成核,泡孔密度增加;对于成核能力较强的PP熔体,应适当降低射胶量以提供一定的发泡膨胀空间,这样可获得较小的泡孔尺寸。

发泡工艺的影响

微发泡注塑工艺一般是指单相熔体射入一定体积的型腔中,射入的单相熔体体积小于型腔体积以提供多余的空间进行发泡。这种发泡工艺操作简单,但由于受到型腔内部剪切流和温度的影响,气体损失较大,泡孔结构不一致从而造成力学性能的损失。

为了解决上述泡孔问题,可以采用一种新型的发泡工艺——注压发泡。其步骤是单相熔体首先注入到一个部分打开的型腔中,利用多余空间发泡后在很短时间内依靠锁模力压缩至所需的试样厚度。从平行于流道方向上观察可发现,矩形试样在靠近型腔表面出现较大泡孔变形的区域降低25%,且泡孔尺寸偏差明显降低。这是由于熔体填充完毕后,施加压力使得型腔内部熔体压力增大,临界成核半径增大,制品内部泡孔尺寸重新分布且趋于一致。

也可以利用退芯成型和气体反压联合应用制备发泡材料。研究发现:在厚度方向上,由于退芯和气体反压的施加使得泡孔的尺寸分布偏差明显减少( 少于5%),表面质量得到改善。

或者采用延时二次开模方法对PP进行发泡。比如在熔体注满型腔后延迟9s使动模在厚度方向上打开到所需厚度,释放空间进行发泡,可使PP的结晶度有所增加。而早期晶体的形成,使的晶体周围气体浓度升高,促进了泡孔的成核。

3. 总结

注塑发泡由于自身的优点,在工业上具有很好的应用前景。但是注塑发泡成型泡孔受到复杂注塑环境的影响,往往不能得到理想的发泡制品,这也限制了其性能的提高。通过工艺条件的改进在一定程度上改善发泡质量,获得平均直径更小、分布更窄, 而密度更大的泡孔。但是微孔聚合物内微孔的存在在提高材料韧性的同时也使材料的有效承载截面积减小,从而使得这类微孔聚合物材料的相对强度和模量大幅度下降,不能作为结构件使用,限制了其在很多工程领域中的应用。因此,进一步对齐进行共混改性、无机纳米粒子填充以及纤维增强改性也尤为重要。

欢迎您加入微信群探讨,长按识别二维码即可,也可以搜索群主微信:aibanggaofenzi