在今年4月份,路虎塑料部门总工程师介绍,路虎计划在2017年所有车型上都采用微发泡技术,计划到2020年实现年产量100万台车成功应用微发泡聚丙烯。采用该技术,塑料部件的设计在壁厚方面将能够实现功能最优化,而不是受到模具的限制。结果既能减轻密度和重量,带来功能化设计,还能节省20%的材料。除了路虎,上海大众、长安马自达、全新英朗等汽车的全套门板,都在进行微发泡技术测试推广中。

一、微孔发泡技术的应用

产品应用领域:

注塑微发泡:各种内外饰件,如车身门板、尾门、风道等;

吹塑微发泡:汽车风管等;

挤出微发泡:密封条、顶棚等

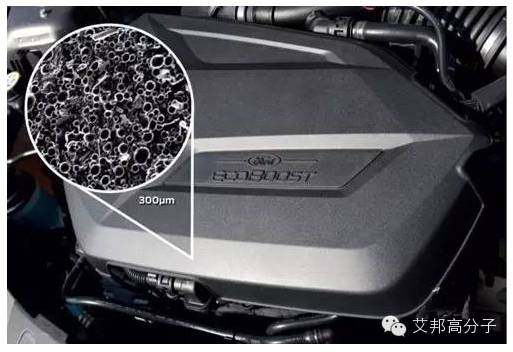

福特汽车零部件

二、微发泡技术

化学微发泡(Microcellular Foaming) 是指以热塑性材料为基体,化学发泡剂为气源,通过自锁工艺使得气体形成超临界状态,注入模腔后气体扩散内压的作用下,使制品中间分布尺寸理论从十几到几十微米的封闭微孔发泡。

三明治结构:“发泡结构的芯层和坚实的上下皮层”构成的三明治结构

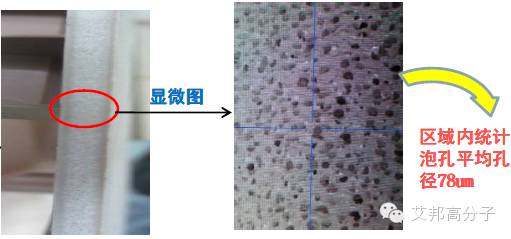

泡孔结构:理想的泡孔直径,<50um,行业实际水平在100-350um左右。如,会通公司的泡孔结构,泡孔直径达80um左右。

皮层

微孔显微图

微发泡技术特点:

1.制品重量约减少10-20%

微发泡技术工艺在减轻重量方面的优势是显而易见的,用PBT、填充尼龙和ABS等不同树脂材料来生产制件,该工艺能够在保证制件结构强度不发生很大变化前提下,将其重量减少10%,此技术与结构发泡不同,微结构更加规整,同时微孔的分布更加均匀。对于小型薄壁制品,此工艺的注塑速度非常快,而且晶核都是瞬间形成的,因此,不会出现微孔熔融的现象。回复“发泡”可查询更多信息

2.注射压力约降低30-50%,锁模力降低20%,节能性提高;

3.循环周期减少10-15%;

4.改善翘曲变形:典型的应用实例

汽车上的牵引控制连接器外壳,部件采用的是30%玻璃纤维增强的PBT材料,该材料在增强后由于横纵方向上的收缩率不一致,传统的注塑工艺进行生产时,非常容易发生翘曲变形,实心制件的变形程度为1.1cm,采用微发泡成型得到的该部件的翘曲变形情况有了显著的改善,其翘曲变形程度仅为0.27cm,较前者降低了约75%

5.更灵活的产品和模具设计

1.更薄壁厚、较长的流动长度-降低树脂粘度、通过发泡来包压

2.加强筋厚度与塑件厚度之比可达1:1而无缩水痕

3.较严重的壁厚不匀塑件,进胶点可以在薄壁部分

三、实例:PP微发泡前后性能对比

|

项目 |

单位 |

未发泡PP+EPDM T20

|

发泡PP+EPDM T20

|

发泡二次开模 PP+EPDM T20

|

|

比重 |

g/cm2 |

1.068 |

1.054 |

0.955 |

|

拉伸强度 |

MPa |

16.8 |

16.9 |

13.7 |

|

弯曲强度 |

MPa |

21.5 |

22.1 |

23.2 |

|

弯曲模量 |

MPa |

1348.3 |

1428.7 |

1575.2 |

|

悬臂梁缺口冲击强度23℃ |

Kj/m2 |

26.7 |

24.8 |

23.3 |

|

悬臂梁缺口冲击强度30℃ |

Kj/m2 |

3.4 |

4.2 |

4.3 |

|

熔融指数 |

/ |

/ |

/ |

/ |

PP前后性能对比

相信,随着微发泡技术的发展,这项技术在汽车轻量化、降低成本等方向会越来越重要,未来的汽车塑料发展必定少不了微发泡技术的持续创新。回复“发泡”可查询更多信息

文章主要来源于会通,艾邦整理编辑

推荐阅读:

加入“注塑”交流群,请加微信:18320865613或15712009605,并注明“注塑+公司名称”

阅读原文,加入注塑交流微信群

↓↓↓