3D打印技术又称增材技术,是以三维数据为基础,通过材料堆积的方式制造零件或实物的制备工艺。根据制造塑性制备工艺核心的不同,3D打印技术主要分为熔融沉积(FDM法)、光固化立体成型(SLA法)、溶剂浇铸成型(SC-3DP法)和选择性激光烧结(SLS法)。

近年来,3D打印技术在鞋业发展迅速,相比传统的成型技术,3D打印能够精确并快速成型小至微纳尺寸的三维复杂结构,且产品可进行功能化、个性化设计,但3D打印鞋材无法避免整鞋过重的的问题。

综合传统发泡材料的轻质特性与3D打印复杂结构可设计的特点,将发泡与3D打印结合,成为当前的新发展方向。

一、3D打印发泡工艺

1. 先3D打印后发泡

通过预先打印结构(不一定是多孔结构)然后再进行发泡,打印结构材料经发泡后弹性和吸能效率得到改善。这种3D打印发泡方式是目前较常用的方法。

图源:Foam 3D Printing of Thermoplastics: A Symbiosis of Additive Manufacturing and Foaming Technology

2. 先发泡后3D打印

这一工艺的原理是制得发泡粉末后再通过粉末激光烧结的方法进行3D打印,从而得到高精度、高倍率发泡的3D打印发泡制品。

该工艺的发泡和激光烧结过程中温度都应该低于发泡粉末,避免因为温度过高破坏发泡材料的结构或是气体溢出。

3. 构建多孔结构

在3D打印的角度考虑结构化多孔结构,可以通过添加单元格的方式构建结构支撑的组件。即通过将孔单元逐层构建形成泡沫结构,打印的材料不是多孔结构,而是相互叠加以产生最终的多孔结构,这与传统定义的发泡有很大区别。

其技术特点是泡孔几何结构可根据应用需要进行个性化设计,且设计几乎不受限制,而泡孔、泡孔壁和泡孔棱的最小尺寸受到增材制造工艺的限制,通常要比传统发泡技术大得多。

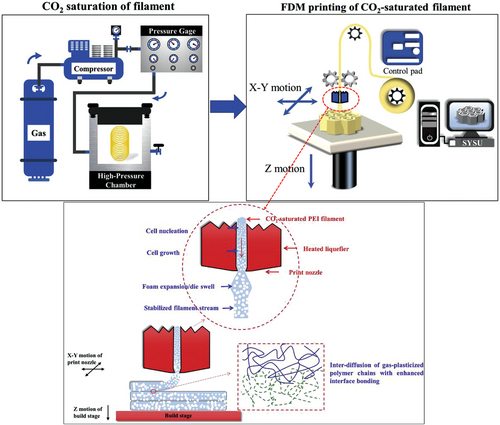

4. 原位发泡

在3D打印用的塑料丝材中加入发泡剂,在打印过程中,丝材在3D打印机加热挤出时发泡剂受热产生气体,从而可使丝材在进行3D打印的同时进行发泡。

预饱和长丝的泡沫3D打印示意图

预饱和长丝的泡沫3D打印示意图

图源:Foam 3D Printing of Thermoplastics: A Symbiosis of Additive Manufacturing and Foaming Technology

5. 复合发泡

复合发泡通过使用含有空心微球或可溶性填料的聚合物直接进行打印得到产品,空心微球可生成闭孔结构,或将可溶性填料溶解后即可得到具有多孔结构的3D打印产品。

这种工艺通过增加空心微球的含量,3D打印结构的拉伸模量增加,但拉伸强度、延展性和韧性急剧下降。这是由于使用空心微珠打印的部件层间形成了较大的气隙所致。

二、3D打印发泡实例

1. 李宁&博理科技:3D打印发泡拖鞋

李宁与博理科技合作开发的3D打印发泡技术采用先打印后发泡的工艺,将光固化树脂与发泡体系相互融合,通过均衡材料各组分之间进行化学配比,协同材料反应顺序与速度控制,研制出了符合高精度打印,同时且可以支持各向同尺寸稳定发泡的3D打印材料。

在打印工艺上,采用博理科技自主研发的HALS超高速3D打印设备,通过成熟的打印设备和成型参数即可快速、批量化制备目标结构产品,不影响现有打印效率。

在最关键的发泡过程中,将打印制品放入连续化运行的高温通道,打印制品在经过一定时间和温度的烘烤后,本体材料在可控软化状态下,内部发泡体系受热释放气体,打印结构各方向同比例膨胀,直至达到设定的发泡倍率后,程序降温以实现二次固化定型,最终获得轻质多孔、高强高弹、结构稳定的3D打印发泡产品。

李宁云游3D打印版发泡后和发泡前样品对比

2. 申赛新材:高倍率发泡制品3D打印发泡制品

申赛新材发明的一种3D打印发泡制品就是将第一高分子树脂与第二高分子树脂粉末混合,得到待发泡粉末(其中第一高分子树脂的粒径和熔点都高于第二高分子树脂);将待发泡粉末在超临界流体中进行超临界发泡,得到发泡粉末;再将发泡粉末进行选择性激光烧结,制得发泡制品。

在发泡时,第二高分子树脂因为粒径太小无法包裹气泡,同时附着在发泡后的第一高分子树脂表面,激光烧结时,分散在第一高分子树脂粉末表面的第二高分子树脂粉末先发生熔接,使发泡粉末熔接在一起,保证发泡粉末中的气泡不随激光照射而跑出。

此外,发泡和激光烧结温度都低于第一高分子树脂粉末的熔点,避免因熔融破坏内部发泡结构;同时在激光烧结时,避免表层第二高分子树脂熔接时,温度过高使得第一高分子树脂中的气泡随激光照射而跑出,从而得到高倍率发泡制品。

3. EOS:DigitalFoam技术

DigitalFoam技术是EOS为3D打印发泡推出的一种制备 3D 打印类泡沫产品的方法,使用TPU或PEBA等柔韧性极高的聚合物材料,采用激光烧结技术制造,可以对每个体素(体积像素)进行深度微调,从而获得绝佳的舒适性、安全性和功能性。

采用传统工艺时,此过程异常繁琐,需要复杂的工程设计和漫长的生产周期才能生产出符合要求的产品。

EOS 3D打印弹性泡沫动画效果,来源:3D打印技术参考

基于该工艺生产的弹性泡沫材料主要用于生产保护性头盔、个性化矫形器、高性能鞋具以及其他各类应用产品。

4. 光华伟业:TPU轻质材料

光华伟业与2024年年底推出市场的TPU轻质(TPU-LW)为一款可原位发泡的3D打印发泡材料,具备重量大幅减轻、软硬随心调、高回弹性等特点。

这款TPU轻质材料能在打印过程中发泡,通过调节打印温度和打印速度可以改变材料的发泡程度,发泡体积倍率最大可达200%,因此,相比普通TPU材料,同样大小的TPU-LW可以打印更多模型,对用户来说,更加耐用。

通过调节TPU-LW的打印温度和打印速度可以改变该线材的发泡程度,不同的发泡比例下,打印模型的硬度也有所不同,硬度范围约为93A-77A,可满足用户在不同使用场景的差异化需求。

来源:艾邦弹性体网综合整理

为了大家更方便的沟通,艾邦建立了超临界发泡产业交流群,欢迎相关材料企业、设备制造企业、超临界成品制造商等上下游企业的加入。

一、议题方向

|

序号 |

演讲议题 |

演讲单位 |

|

1 |

3D打印发泡聚合物及其在轻量化结构中的应用 |

博理科技 范博 应用总监 |

|

2 |

超临界模压发泡材料开发及应用探究 |

宁波致微 包锦标 总经理 |

|

3 |

超临界物理发泡工艺的材料特性及鞋材应用优势 |

东亚高新材料 乔洪超 经理 |

|

4 |

待定 |

新元化学 杜辉 研发总工 |

|

5 |

高熔体强度聚丙烯和挤出发泡工艺 |

中化石油化工研究院 王武聪 研发高级主管 |

|

6 |

模内烧结发泡快速成型聚合物珠粒成型体材料 |

中山大学 翟文涛 教授 |

|

7 |

可降解聚合物泡沫的绿色制备及应用 |

宁波材料所 |

|

8 |

面向鞋材快速制造的超临界发泡技术及应用 |

中国科学院福建物质结构研究所 |

|

9 |

聚苯醚超临界连续挤出发泡板材工业化研制与应用 |

北京工商大学 周洪福 教授 |

|

10 |

增强型热塑性聚氨酯的超临界CO₂发泡及其性能 |

华东理工大学 胡冬冬 副教授 |

|

11 |

面向低空经济的轻质高强泡沫材料 |

香港科技大学(广州) 王军 助理教授/博导 |

|

12 |

多场耦合下超临界流体发泡的精密调控与创新(拟) |

山东大学 王桂龙 教授 |

|

13 |

多功能集成微孔发泡材料的设计与应用(拟) |

西北工业大学 马忠雷 副教授 |

如有演讲、展台、入袋资料等合作意向,欢迎与周小姐联系:18320865613(同微信)

二、报名方式

方式1:加微信并发名片报名

徐小姐 15013454621(同微信)

邮 箱:ab020@aibang.com

方式2:在线登记报名

报名链接:

https://www.aibang360.com/m/100263?ref=172672

或者识别二维码进入报名页面登记信息

注意:每位参会人员都需要登记信息。

阅读原文,在线报名