塑料的发泡一般分微孔发泡(物理发泡法)和结构发泡(化学发泡法),在挤出、注塑成型中均可以采用。

一、塑料发泡工艺

1. 微孔发泡

目前, 微孔发泡工艺是塑料加工中的一种先进的新工艺, 世界各国都在研究和开发新的发泡专用设备和发泡剂。在塑料的发泡注塑成型加工中, 采用物理发泡法可以得到均匀的微孔发泡制品, 不过需要用专用的注塑机和附属设备, 经压缩后的惰性气体通过专用设备输入到机筒、螺杆处, 特别设计的螺杆、机筒将其均匀地分散到熔融的塑料中, 熔料注入模具中减压发泡。也可以通过溶入塑料熔体中的低沸点液体进行蒸发使之汽化而发泡; 目前, 欧美的一些著名塑料机械厂商已经开发出这种注塑机, 并在大型塑料件( 如汽车配件) 的生产中开始使用。物理发泡剂的要求:无毒、无臭、无腐蚀作用、不燃烧、热稳定性好、气态下不发生化学反应、气态时在塑料熔体中的扩散速度低于在空气中的扩散速度。一般采用:二氧化碳、氮气、氟利昂、氯甲烷和戊烷等。微孔发泡法的优点: 发泡剂的成本较低,尤其是二氧化碳和氮气,发泡后无残余物,对发泡塑料的性能影响不大。缺点是设备投资大,技术难度大。

2. 结构发泡(化学发泡法)

采用化学发泡法是将发泡剂加入塑料原料中造粒, 利用化学方法产生气体使塑料发泡;在塑料中加入化学发泡剂,加热时分解释放出气体而发泡;也可以利用各塑料组份之间发生化学反应释放出气体而发泡。

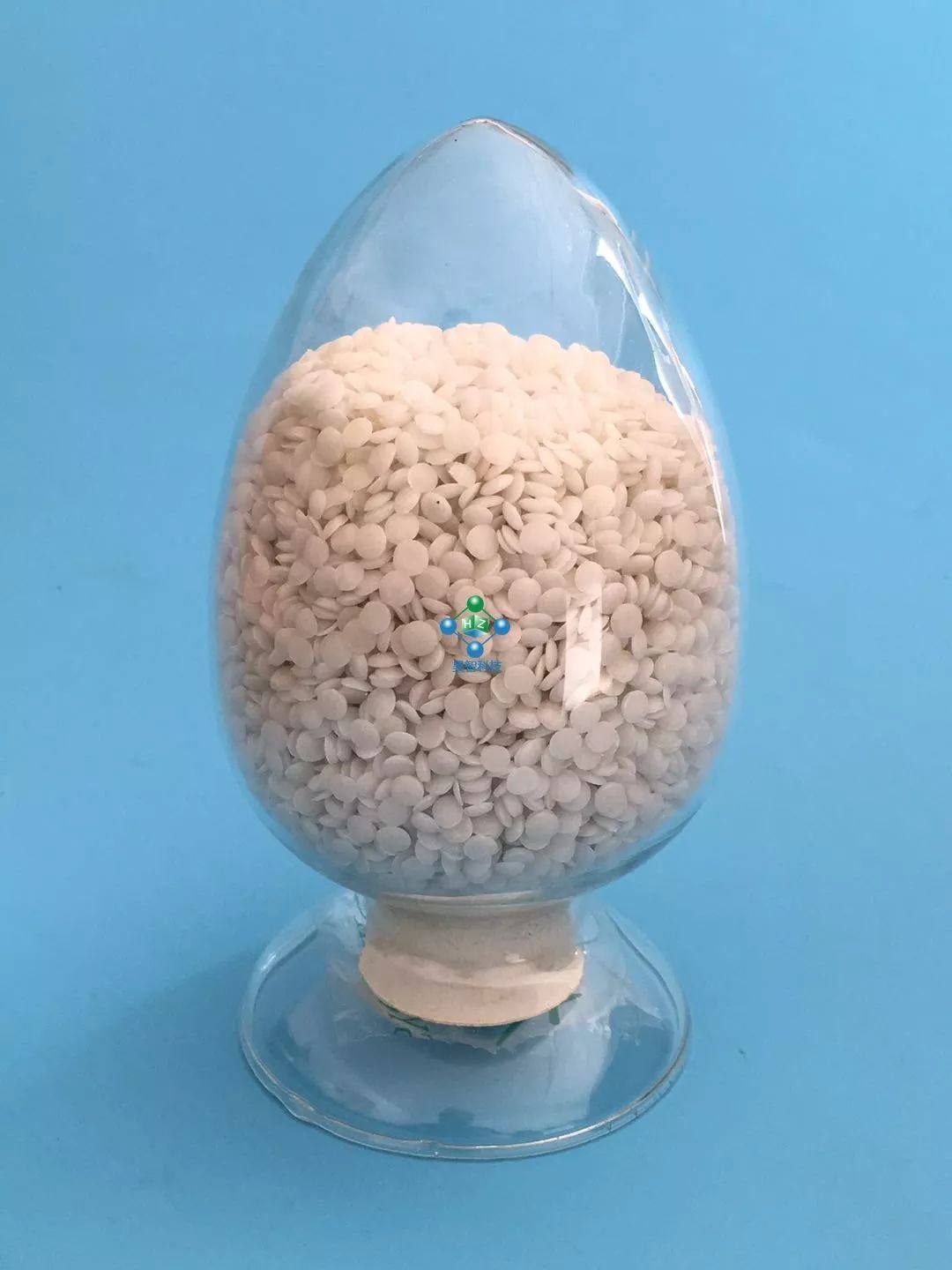

图 昊智新材料无机化学发泡剂

化学发泡剂的要求:其分解释放出的气体应为无毒、无腐蚀性、不燃烧、对制品的成型及物理、化学性能无影响,释放气体的速度应能控制,发泡剂在塑料中应具有良好的分散性。一般采用:无机发泡剂有碳酸氢钠和碳酸铵;有机发泡剂有偶氮甲酰胺和偶氮二异丁腈。

结构发泡法的特点:发泡剂加入塑料中在机筒内与塑料一起塑化发泡,不需增加设备,射嘴采用自锁式射嘴。用普通的注塑机便可以生产,只是在采用高压发泡法加工时,需要增加二次合模保压装置。下面重点绍一下塑料的化学发泡注塑成型的类型、加工工艺及其应用。

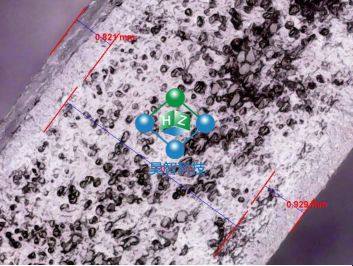

图 昊智新材料注塑成型化学发泡法孔径图

2.1 低压发泡法

低压发泡法注塑与普通注塑的区别是其模具的模腔压力较低,约2~7MPa,而普通注塑则为30~60MPa 。低压发泡注塑一般采用欠注法,即将定量( 不能注满模腔)的熔料注入模腔,发泡剂分解出来的气体使塑料膨胀而充满模腔。在普通注塑机上进行低压发泡注塑,一般是将化学发泡剂与塑料混合,在机筒内塑化,必须采用自锁射嘴,注射时,由于气体的扩散速度很快,会造成制品的表面粗糙,因此注塑机的注射速度要足够快,一般采用增压器来提高注射速度和注射量, 使注射能在瞬间完成。

低压发泡法注塑的特点:可生产大型较厚的制品;制品的表面致密,其表面可以印刷或涂层;模腔压力小、合模力小、生产成本低。缺点是表面光洁度较差,可以通过提高模具的温度来改善。

2.2 高压发泡法

高压发泡法的注塑模腔压力为7~15MPa,采用满注方式,为了得到发泡,可以扩大模腔,或者使一部分塑料分流出模腔。采用扩大模腔法的注塑机与普通注塑机比较,增加了二次合模保压装置,当塑料和发泡剂的熔融混合物被注入到模腔后延时一段时间,合模机构的动模板向后移动一小段距离,使模具的动模和定模稍为分开,模腔扩大,模腔内的塑料开始发泡膨胀。制品冷却后在其表面形成致密的表皮,由于塑料熔体的发泡膨胀受到动模板的控制,因此,也就可以对制品的致密表层的厚度进行控制。动模板的移动可以是整体移动,也可以是部分移动使局部发泡, 从而得到不同密度的制品。高压发泡法注塑的优点: 制品表面平整、清晰、能体现出模腔内的细小形状。缺点是模具的制造精度要求高,模具费用高,对注塑机的二次锁模保压的要求高。

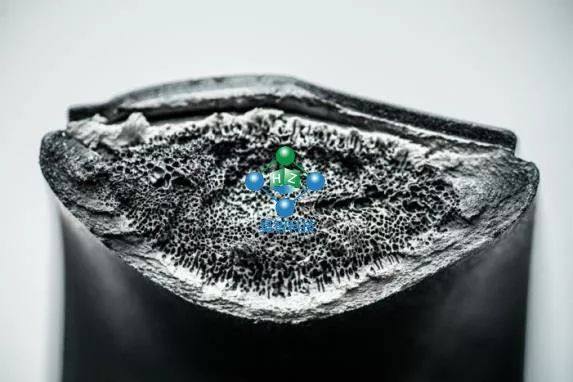

图 注塑发泡:化学发泡法:泡孔截面图

2.3 双组份发泡法

双组份发泡注塑是一种特殊的高压发泡注塑,它采用专门的注塑机,这种注塑机有两套注射装置:一套注塑制品的表层,另一套注塑制品的芯部。不同配方的塑料,分别通过这两个注塑装置按一定的程序先后注入到同一套模具的模腔,从而得到具有致密的表层和发泡的芯部的轻质制品。对于大型的制品,芯部可以掺用下脚料、填充料、废料、纸等,从而大大地降低制品的生产成本。表层材料和芯部发泡材料的选择原则,两种塑料之间必须满足粘合性能好(见表1 );膨胀和收缩相同或接近;热稳定性和流动性相近。通常,发泡材料有PS、ABS、PE、PP、PA、PC、AS、PPO、PMMA 等;芯部的填料有玻璃纤维、玻璃珠、陶瓷颗粒等。

双组份发泡注塑通常有以下两种情况:

-

一种是表层塑料A 和芯部塑料B 是同一种塑料,B种含有发泡剂;

-

另一种是A 和B 是不同一类塑料,但能很好粘合在一起,A 中含有纤维类的增强材料,B 中含有发泡剂和填充料。注塑过程为:先注A 一部分料入模腔,再由另一装置注B 入模腔,B 将A 推向模腔的边缘但不将A冲破,注满模腔后,再补注一定数量的A ,以清洗流道中的B ,以避免在浇口处有B 的发泡结构而影响外观和防止B 料进入下次注射的A料中而形成表层发泡,模腔被注满后延时一段时间,动模开启一定的距离,以控制塑料B 的发泡。

在注塑过程中必须控制好塑料熔体的温度、模具的温度、注射速度、注射压力等因素,以保证B 料能顺利将A 料推向模腔的边缘而形成均匀的表层, 但不会冲破它。双组份发泡注塑制品的特点有:具有较大的挠曲刚性;厚壁制品的表面质量较好,不会产生凹痕; 芯部材料可以采用较便宜的材料,可以降低制品的成本;制品的表面光洁度较高。

2.4 反压发泡法

反压发泡注塑是在注射之前用高压气体如空气或惰性气体将模具的模腔充满,注射时阻止塑料发泡膨胀以得到致密的表层,采用欠注法,注射一定的熔料后把气体排出使塑料膨胀而充满整个模腔。反压注塑法的优点是:制品的表面光洁度较好,表层的组织比较均匀致密。缺点是需要增加一套气体蓄压装置和能密封型腔的模具,气体压力较高(20MPa),投资较大,模具密封较难控制。

图 注塑成型:化学发泡法(工具箱)

二、影响发泡注塑的因素

与普通注塑相比,发泡注塑的主要影响因素有注射速度、注射压力、注射温度、模具温度、塑料的特性、发泡剂的特性和用量、气泡在制品中的生长过程等。

(1 )注射速度为了得到气孔的大小和分布程度都均匀的注塑制品,注塑机的注射速度要快,注射速度如果过慢,会产生大小不均匀的气孔,由于沿着模腔壁面流动的熔融物料提前固化,增加了流动阻力和能耗,从而减少了制品泡。高速注射可以提高制品的质量,但过高的注射速度会使熔料与模腔发生强烈的剪切作用而得到粗糙的表面。

(2 )注射压力

注射压力要足够高以便得到较高的注射速度,以缩短充模时间。充模时间短,气泡的形成时间短,从而发泡产生的气泡要小一些,而且分布较均匀,注射压力高时,气泡形成的数较多,气泡较小,分布也比较均匀,熔胶时加一定的背压,对于稳定、均匀地充模有好处。

图 注塑成型:化学发泡法(汽车仪表盘)

(3 )加工温度

应尽量选择与塑料和发泡剂相适宜的加工温度,熔体的温度低会使熔体的粘度增加,使气体在熔体中的扩散系数降低,气泡的形成减少,而且气泡的增长较慢,熔体的温度低会使熔体的应力松弛较慢,气体从熔体中的释放速度变慢。但熔体温度过高,容易发生喷射现象,会使熔体在模腔中形成辐射状流动,在发泡注塑中应注意避免这种现象的出现。

(4 )模具温度

模具温度对制品的表面光洁度、表层的厚度、生产周期等均有影响,模具温度高,制品的表面光洁度高、表层较薄,但生产周期较长;在其他条件相同的情况下,熔体的等温充模和不等温充模对气泡的形成有较大的影响,不等温充模时熔体发泡产生的气泡的数量要比等温充模时产生的气泡少,熔体充模后,其中心部位产生的气泡较多。

图 注塑成型:化学发泡法(音箱音盆)

三、应用

发泡塑料由于有气泡的存在,因此具有密度低、比强高、能吸收冲击载荷、隔热、吸音及机械加工性能优点, 其应用范围十分广泛,特别对于大型的厚壁制品,如汽车配件、家用电器的外壳、塑料板材等。发泡注塑可以节省材料,降低成本,因此,已经受到广大厂商的欢迎。

图 注塑成型:化学发泡法(浮球)

本文来源:昊智新材料

|

|

欢迎您加入微信群探讨,长按识别二维码即可,也可以搜索群主微信:abgfzi |